Или вискозного волокна и отличались хрупкостью и высокой пористостью и впоследствии были заменены вольфрамовыми нитями. В течение последующих 20 лет он же предложил получать углеродные и графитированные волокна на основе различных природных волокон. Вторично интерес к углеродным волокнам появился в середине XX в., когда велись поиски материалов, пригодных для использования в качестве компонентов композитов для изготовления ракетных двигателей. УВ по своим качествам оказались одними из наиболее подходящих для такой роли армирующими материалами, поскольку они обладают высокой термостойкостью, хорошими теплоизоляционными свойствами, коррозионной стойкостью к воздействию газовых и жидких сред, высокими удельными прочностью и жесткостью. В 1958 г. в США были получены УВ на основе вискозных волокон. При изготовлении углеродных волокон нового поколения применялась ступенчатая высокотемпературная обработка ГТЦ-волокон (900 °C, 2500 °C), что позволило достичь значений предела прочности при растяжении 330-1030 МПа и модуля упругости 40 ГПа. Несколько позднее (в 1960 г.) была предложена технология производства коротких монокристаллических волокон («усов») графита с прочностью 20 ГПа и модулем упругости 690 ГПа. «Усы» выращивались в электрической дуге при температуре 3600 °C и давлении 0,27 МПа (2,7 атм). Совершенствованию этой технологии уделялось много времени и внимания на протяжении ряда лет, однако в настоящее время она применяется редко ввиду своей высокой стоимости по сравнению с другими методами получения углеродных волокон. Почти в то же время в России и несколько позже, в 1961 г., в Японии были получены УВ на основе полиакрилонитрильных (ПАН) волокон. Характеристики первых углеродных волокон на основе ПАН были невысоки, но постепенно технология совершенствовалась и уже через 10 лет (к 1970 г.) были получены углеродные волокна на основе ПАН-волокон с пределом прочности 2070 МПа и модулем упругости 480 ГПа. Тогда же была показана возможность получения углеродных волокон по этой технологии с еще более высокими механическими характеристиками: модулем упругости до 800 ГПа и пределом прочности более 3 ГПа. УВ на основе нефтяных пеков были получены в 1970 г. также в Японии. За счет специальных технологических приемов механические свойства УВ из пеков могут быть повышены до уровня волокон на основе ПАН. С этого времени разработки УВ развивались во многих фирмах и организациях мира, которые соревновались в достижении наиболее высоких механических свойств. Это соревнование продолжается и сегодня, однако, достигнув рекордных значений, повышать дальше показатели механических свойств оказалось весьма трудно.

Получение

Рис. 1. Структуры, образующиеся при окислении ПАН-волокна

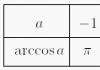

УВ обычно получают термической обработкой химических или природных органических волокон, при которой в материале волокна остаются главным образом атомы углерода. Температурная обработка состоит из нескольких этапов. Первый из них представляет собой окисление исходного (полиакрилонитрильного, вискозного) волокна на воздухе при температуре 250 °C в течение 24 часов. В результате окисления образуются лестничные структуры, представленные на рис. 1. После окисления следует стадия карбонизации - нагрева волокна в среде азота или аргона при температурах от 800 до 1500 °C. В результате карбонизации происходит образование графитоподобных структур. Процесс термической обработки заканчивается графитизацией при температуре 1600-3000°С, которая также проходит в инертной среде. В результате графитизации количество углерода в волокне доводится до 99 %. Помимо обычных органических волокон (чаще всего вискозных и полиакрилонитрильных), для получения У. в. могут быть использованы специальные волокна из фенольных смол, лигнина, каменноугольных и нефтяных пеков.

Дополнительная переработка УВ

Углеродные волокна могут выпускаться в разнообразном виде: штапелированные (резаные, короткие) нити, непрерывные нити, тканые и нетканые материалы. Наиболее распространенный вид продукции - жгуты, пряжа, ровинги, нетканые холсты. Изготовление всех видов текстильной продукции производится по обычным технологиям, так же как для других видов волокон. Вид текстильной продукции определяется предполагаемым способом использования УВ в композиционном материале, точно так же, как и сам метод получения композита. Основные методы получения композитов, армированных углеродными волокнами, являются обычными для волокнистых материалов: выкладка, литье под давлением, пултрузия и другие. В настоящее время выпускается ряд видов УВ и УВМ, основные из которых перечислены ниже. На основе вискозных нитей и волокон: нити, ленты, ткани - Урал®; нетканый материал - Карбопон®; активированные сорбирующие ткани - Бусофит®,САУТ-1С, АУТ-М; активированные сорбирующие нетканые материалы - Карбопон-Актив®. На основе вискозных штапельных волокон: волокна и нетканые материалы: карбонизованые - Углен® (технология восстановлена на Светлогорском ПО "Химволокно") и графитированые - Грален®; На основе ПАН-нитей и жгутов: ленты и ткани - ЛУ®, УКН®, Кулон®, Элур®. активированные сорбирующие волокна и нетканые материалы - Актилен®, Ликрон®; дисперсный порошок из размолотых волокон - Ваулен®, АУТ-МИ (для медицинских целей). На основе ПАН-волокон: Волокна и нетканые материалы: карбонизованные - Эвлон® и графитированные - Конкор®. Выпускают УВ и за рубежом: в США - Торнел®, Целион®, Фортафил®; в Великобритании - Модмор®, Графил®; в Японии - Торейка®, Куреха-лон® и т. д..

До 2007 г. в СНГ углеродные волокна производятся на двух предприятиях: "Аргон" (г. Балаково, Россия) - производство на основе ПАН (полиакрилонитрила) и РУП "Светлогорское ПО Химволокно" (г. Светлогорск, Беларусь, www.sohim.by) - производство на основе вискозы. Оба предприятия обладают собственными мощностями по производству прекурсора. Предприятие в Беларуси - крупнейший мировой производитель углеволокна из вискозы (http://www.promvest.info/354/5338/). По некоторым данным, продолжают работать обе линии НПО «Химволокно» в г. Мытищи . Существовавшие во времена СССР в г. Бровары (под Киевом, Украина), г. Запорожье (Украина) г. С.-Петербурге (НПО "Химволокно"), г. Шуе (Россия) утрачены безвозвратно. Неясна судьба производств в г. Челябинск и г. Электроугли Московской области. Предположительно, частичное оборудование (печи активации) имеются в распоряжении АО "Неорганика", г. Электросталь.

Компания ОАО «НПК «Химпроминжиниринг» (входит в структуру Росатома) является единственным в России производителем углеродных волокон и одним из не многих производителей ПАН-прекурсоров, которые выпускаются на ее дочерних предприятиях – ООО «Аргон» (г. Балаково Саратовской области), ООО «Завод углеродных и композиционных материалов» http://zukm.ru/ (г. Челябинск) и ООО «СНВ» (г. Саратов). Так же ПАН-прекурсоры (нить, жгут) выпускает ФГУП "ВНИИСВ" (г.Тверь).Основными потребителями углеродных волокон являются предприятия атомной отрасли, а также авиационные предприятия и предприятия военно-промышленного комплекса. ОАО «НПК «Химпроминжиниринг» планирует к 2020 году выйти на объем производства не менее 3000 тонн углеродных волокон в год.

Свойства

УВ имеют исключительно высокую теплостойкость: при тепловом воздействии вплоть до 1600-2000 °С в отсутствии кислорода механические показатели волокна не изменяются. Это предопределяет возможность применения УВ в качестве тепловых экранов и теплоизоляционного материала в высокотемпературной технике. На основе УВ изготавливают углерод-углеродные композиты, которые отличаются высокой абляционной стойкостью. УВ устойчивы к агрессивным химическим средам, однако окисляются при нагревании в присутствии кислорода. Их предельная температура эксплуатации в воздушной среде составляет 300-350°С . Нанесение на УВ тонкого слоя карбидов, в частности SiC, или нитрида бора позволяет в значительной мере устранить этот недостаток. Благодаря высокой химической стойкости УВ применяют для фильтрации агрессивных сред, очистки газов, изготовления защитных костюмов и др. Изменяя условия термообработки, можно получить УВ с различными электрофизическими свойствами (удельное объёмное электрическое сопротивление от 2·10^-3 до 10^6 ом/см) и использовать их в качестве разнообразных по назначению электронагревательных элементов, для изготовления термопар и др.

Активацией УВ получают материалы с большой активной поверхностью (300-1500 м²/г), являющиеся прекрасными сорбентами. Нанесение на волокно катализаторов позволяет создавать каталитические системы с развитой поверхностью.

Обычно УВ имеют прочность порядка 0,5-1 Гн/м² и модуль 20-70 Гн/м², а подвергнутые ориентационной вытяжке - прочность 2,5-3,5 Гн/м² и модуль 200-450 Гн/м². Благодаря низкой плотности (1,7-1,9 г/м³) по удельному значению (отношение прочности и модуля к плотности) механических свойств УВ превосходят все известные жаростойкие волокнистые материалы. На основе высокопрочных и высокомодульных УВ с использованием полимерных связующих получают конструкционные углеродопласты. Разработаны композиционные материалы на основе УВ и керамических связующих, УВ и углеродной матрицы, а также УВ и металлов, способные выдерживать более жесткие температурные воздействия, чем обычные пластики.

Применение

УВ применяют для армирования композиционных, теплозащитных, хемостойких в качестве наполнителей в различных видах углепластиков. Наиболее емкий рынок для УВ в настоящее время - производство первичных и вторичных структур в самолетах "Боинг" и "Аэробус" (до 30тн на одно изделие). По причине резко возросшего спроса в 2004-2006г.г. на рынке наблюдался большой дефицит волокна, что привело к его резкому удорожанию.

Из УВМ изготовляют электроды, термопары, экраны, поглощающие электромагнитное излучение, изделия для электро- и радиотехники. На основе УВ получают жесткие и гибкие электронагреватели, в том числе ставшие полулярными т.н. "карбоновые нагреватели", обогреваемую одежду и обувь. Углеродный войлок - единственно возможная термоизоляция в вакуумных печах, работающих при температуре 1100 С и выше. Благодаря химической инертности углеволокнистые материалы используют в качестве фильтрующих слоев для очистки агрессивных жидкостей и газов от дисперсных примесей, а также в качестве уплотнителей и сальниковых набивок. УВА и углеволокнистые ионообменники служат для очистки воздуха, а также технологических газов и жидкостей, выделения из последних ценных компонентов, изготовления средств индивидуальной защиты органов дыхания. Широкое применение находят УВА (в частности, актилен) в медицине для очистки крови и других биологических жидкостей. В специальных салфетках для лечения гнойных ран, ожогов и диабетических язв - незаменима ткань АУТ-М, разработанная в начале 80-х годов и опробованная в Афганистане (http://www.health-ua.com/articles/2291.html). Как лекарственное средство применяют при отравлениях (благодаря высокой способности сорбировать яды. Например препарат "Белосорб", или АУТ-МИ на основе светлогорского сорбента), как носители лекарственных и биологически активных веществ. УВ катализаторы используют в высокотемпературных процессах неорганических и органических синтеза, а также для окисления содержащихся в газах примесей (СО до CO2, SO2 до SO3 и др.).

Углеродные волокна — это органические материалы, подвергшиеся термическому воздействию при температурах 1000-3000°C и содержащие 92-99,99 % углерода.

Впервые получение и применение углеродных волокон было предложено и запатентовано известным американским изобретателей Томасом Алва Эдисоном в 1880 г. в качестве нитей накаливания в электрических лампах.

Однако в полной мере интерес к углеродным волокнам проявился лишь в конце 1950-х годов.

|

Они оказались наиболее подходящим армирующим материалам композитов для изготовления ракетных двигателей поскольку обладают высокой термостойкостью, хорошими теплоизоляционными свойствами, коррозионной стойкостью к воздействию газовых и жидких сред, высокими удельными прочностью, сопротивлением усталости и жесткостью.

Свойства углеродных волокон

По сравнению с обычными конструкционными материалами, например, алюминием или сталью, композиты с углеродными волокнами обладают некоторыми весьма полезными свойствами:

Они имеют исключительно высокую термостойкость

— в инертных средах или в вакууме до 3000°С

(температура плавления стали 1500°С

)

— на воздухе до 450°С

Удельное электрическое сопротивление можно задать:

— от 0,02 Ом*м*10 -6 (сопротивление меди

)

— до 1,0 Ом*м*10 9 (сопротивление полупроводника

)

Благодаря своим характеристикам:

— большой активной поверхности до 2500 м 2 /гр (2 гр. имеют площадь футбольного поля!

)

— невероятной прочности (3,6 Гн/м 2

) в 2 раза выше прочности стали (1,8 Гн/м 2

) и при этом в 4 миллиона раз легче стали (плотность 1,9 г/м 3 ,а плотность стали 7,82 т/м 3

)

— и являющиеся прекрасными сорбентами (1 гр. поглощает до 50 гр. нефтепродуктов

) — углеродные волокона превосходят все известные жаростойкие волокнистые материалы!

Это предопределяет возможность применения углеродных волокон в качестве тепловых экранов и теплоизоляционного материала в высокотемпературной технике.

Применение углеродных волокон

Благодаря высокой химической стойкости углеродные волокона применяют для фильтрации агрессивных сред, очистки газов, изготовления защитных костюмов и др. и использовать их в качестве разнообразных по назначению электронагревательных элементов, для изготовления термопар и др.

Электропроводность углеродных волокон позволяет бороться и с доставляющим немало хлопот статическим электричеством (кстати, далеко не безвредным для здоровья человека): достаточно ввести в материал (ткань, бумагу) всего 0,02—1% углеродного волокна, чтобы электрические заряды полностью «стекали» с этого материала, как после обработки антистатиком.

Углеродные материалы имеют и медицинские области применения: живой организм их не отторгает. Поэтому если скрепить сломанную кость штифтом на основе углепластика, а поврежденное сухожилие заменить легкой и прочной углеродной лентой, то организм не воспримет этот материал как чужеродный.

А углеродные материалы, обладающие высокой адсорбционной активностью, с успехом применяют в виде повязок, тампонов и дренажей при лечении открытых ран и ожогов — в том числе и химических. для очистки крови и других биологических жидкостей, как лекарственное средство при отравлениях (благодаря их высокой способности сорбировать яды), как носители лекарственных и биологически активных веществ.

Углеродные волокна применяют для армирования композиционных, теплозащитных, химостойких в качестве наполнителей в различных видах углепластиков. Из модернезированных углеволокон изготовляют электроды, термопары, экраны, поглощающие электромагнитное излучение, изделия для электро- и радиотехники. На основе углеродных волокон получают жесткие и гибкие электронагреватели , обогреваемую одежду и обувь. Нетканые углеродные материалы служат высокотемпературной изоляцией технологических установок и трубопроводов. Благодаря химической инертности углеволокнистые материалы используют в качестве фильтрующих слоев для очистки агрессивных жидкостей и газов от дисперсных примесей, а также в качестве уплотнителей и сальниковых набивок. УВА и углеволокнистые ионообменники служат для очистки воздуха, а также технологических газов и жидкостей, выделения из последних ценных компонентов, изготовления средств индивидуальной защиты органов дыхания.

В настоящее время углеродные волокна используют для термозащиты космических кораблей, самолетов, ракет, изготовления их носовых частей, деталей двигателей, теплопроводящих устройств, для энергетических установок и производства активированных углеродных волокон (например, в накопителях электроэнергии, аккумуляторах, батареях, устройствах-модулях по очистке газов, где требуются новые, в частности, токопроводящие углеродные волокна-сорбенты).

Углеродные волокона выпускаемые в настоящее время

| На основе вискозных нитей и волокон изготавливают: | Нити, ленты, ткани, а также дисперсный порошок из размолотых волокон — Урал ®, УВК ®, Вискум ® |

| Нетканый материал: | Карбопон ® |

| Активированные сорбирующие ткани: | Бусофит ® |

| Активированные сорбирующие нетканые материалы: | Карбопонактив ® |

| На основе вискозных штапельных волокон: | Волокна и нетканые материалы: карбонизованые — Углен ® и графитированые — Грален ® |

| На основе ПАН-нитей и жгутов: | Ленты и ткани — ЛУ ®, УКН ®, Кулон ®, Элур ® |

| Активированные сорбирующие волокна и нетканые материалы: | Актилен ®, Ликрон ® |

| дисперсный порошок из размолотых волокон: | Ваулен® (для медицинских целей) |

| На основе ПАН-волокон: | Волокна и нетканые материалы: карбонизованные — Эвлон ® и графитированные — Конкор ® |

Выпускают углеродные волокона и за рубежом:

- — в США: Торнел ®, Целион ®, Фортафил ®

- — в Великобритании: Модмор ®, Графил ®

- — в Японии: Торейка ®, Куреха-лон ®

В настоящее время разработано и промышленно освоено большое количество разнообразных и по назначению и по составу и свойствам углеродных волокон . Марочный ассортимент базируется прежде всего на типе исходного волокна при получении УВ, чистоте сырья, технологии обработки исходных волокон, конечной температуре обработки (определяющей совершенство структуры УВ и его свойства), требуемой текстуре промышленных форм УВ и их назначении.Ассортимент углеродных волокон довольно широк и разнообразен, что определяется типом и составом исходного сырья, его способностью претерпевать термические превращения при нагревании, условиями (режимы, среда) проведения термических превращений при получении углеродных волокон. На основе элементарных углеродных волокон получают разнообразные текстильные формы, которые и используются в качестве углеродных волокнистых материалов (УВМ) как компоненты для получения композиционных материалов или как самостоятельные материалы (изделия). Марочный ассортимент углеродных волокнистых материалов определяется прежде всего назначением и потребностью в данном виде материала для изделий современной техники. Фирмы, выпускающие УВ, как правило, специализируются на производстве нескольких типов углеродных волокнистых материалов, но на одном виде исходного сырья. Так, например, выпуском УВМ на основе ПАН - волокна занимаются фирмы Hercules, UCC, Celanese, HITOCO, Great Lakes Carbon, Stackpole Carbon Fibers (США); Торэ, Тохо бэсоун, Нихон кабон, Асахи нихон кабон файба, Мицубиси рэён, Сумитомо кагаку (Япония). Фирма Юнион Карбайт выпускает УВМ на основе ПАН, ГЦ и пеков. УВМ на основе обычных пеков выпускают фирмы Курэха Кагаку (Япония), Courtlands (Великобритания), Serofim (Франция).

Свойства углеродных волокон

Свойства углепластиков зависят от свойств углеродных волокон, которые в свою очередь определяются условиями пиролиза органических волокон (гидратцеллюлозных, полиакрилонитрильных, волокон из мезофазных пеков), используемых в настоящее время в качестве сырья для изготовления углеродных волокон.

Механические свойства. Модуль упругости при растяжении (вдоль волокон) высококачественных углеродных волокон высокопрочного типа (на основе ПАН) составляет 200 -- 250 ГПа, высокомодульного типа (на основе ПАН) - около 400 ГПа, а углеродных волокон на основе жидкокристаллических пеков: 400 - 700 ГПа. При одной и той же температуре прогрева углеродные волокна на основе жидкокристаллических пеков имеют больший модуль упругости при растяжении, чем волокна на основе ПАН . Модуль упругости при растяжении поперек волокон (модуль жесткости при изгибе) снижается с ростом модуля упругости при растяжении вдоль волокон. Для углеродных волокон на основе ПАН он выше, чем для волокон на основе жидкокристаллических пеков. На поперечный модуль упругости также влияет ориентация атомных плоскостей в сечении углеродного волокна. Прочность при растяжении вдоль оси высокопрочных углеродных волокон на основе ПАН составляет 3,0-3,5 ГПа, волокон с высоким удлинением ~ 4,5 ГПа и высокомодульных волокон - 2,0-2,5 ГПа. Высокотемпературная обработка волокон второго типа позволяет получить высокомодульные волокна с прочностью при растяжении приблизительно 3 ГПа. Прочность волокон на основе жидкокристаллических пеков обычно равна 2,0 ГПа. Теоретическое значение прочности при растяжении кристаллов графита в направлении атомных плоскостей решетки составляет 180 ГПа. Измеренная экспериментально прочность при растяжении углеродных волокон высокопрочного и высокомодульного типа на основе ПАН на участке длиной 0,1 мм равна 9-10 ГПа.. Эта величина составляет 1/20 теоретического значения и 1/2 прочности нитевидных монокристаллов графита. Для углеродных волокон на основе жидкокристаллических пеков измеренная аналогичным образом прочность равна 7 ГПа. В таблицах 17.1, 17.2 приведены показатели механических свойств наиболее распространенных углеродных волокон .

Меньшая прочность промышленно производимых углеродных волокон связана с тем, что они не являются монокристаллами и в их микроскопической структуре имеют место значительные отклонения от регулярности. Свойства углеродных волокон можно значительно улучшить вплоть до разрушающего удлинения 2% и прочности 5 ГПа и выше .

Таблица 17.1 - Механические свойства УВ .

|

Характеристика |

УВ на основе ПАН |

УВ на основе жидкокристаллических пеков |

||

|

высокопрочное |

с высоким удлинением |

высокомодульное |

||

|

Диаметр волокна, нм | ||||

|

Модуль упругости при растяжении, ГПа | ||||

|

Разрушающее напряжение при растяжении, ГПа | ||||

|

Относительное удлинение при растяжении, % | ||||

|

Плотность, г/см3 | ||||

|

Удельная прочность, м | ||||

Таблица 17.2 - Физико-механические свойства углеродных волокон .

|

Исходное волокно |

Диаметр, мкм |

Плотность, г/см 3 |

Разрушающее напряжение при растяжении, МПа |

Модуль упругости при растяжении, Е, ГПа |

Тестильная форма |

|

Полиакрилонитрильное |

Непрерыв-ный жгут |

||||

|

Визкозное |

Непрерывный жгут |

||||

Как видно из таблиц, УВ обладают низкой плотностью и высокими прочностью при растяжении и модулем упругости. Следовательно, углеродные волокна имеют высокую прочность и удельный модуль упругости. Наиболее характерной особенностью углеродных волокон является их высокий удельный модуль упругости. Это позволяет с успехом использовать углеродные волокна для армирования материалов конструкционного назначения. Сравнивая высокомодульные волокна с низкомодульными сходного химического состава, следует отметить, что с увеличением модуля упругости и плотности углеродных волокон уменьшаются объем закрытых пор, средний диаметр и удельная поверхность, улучшается его электропроводность.

Электрические свойства. Возрастание модуля упругости по мере уменьшения угла текстуры означает, что структура углеродного волокна приближается к структуре графита, обладающего металлической проводимостью в направлении гексагонального слоя . Углеродные волокна, полученные при температуре не ниже 1000°С, обладают высокой электропроводностью (более 102 Ом -1 -см -1). Варьируя модуль упругости, а следовательно, и электрические свойства углеродного наполнителя, можно регулировать электрические свойства композиционного материала.В процессе превращения органических волокон в УВ осуществляется переход через все зоны проводимости . Исходные волокна являются диэлектриками, в процессе карбонизации электрическое сопротивление резко снижается, затем с повышением температуры обработки выше 1000 о С оно, хотя и продолжает уменьшаться, но менее интенсивно . Карбонизованные волокна по типу проводимости относятся к полупроводникам, а графитированные охватывают область от полупроводников до проводников, приближаясь по мере повышения температуры обработки к последним. Для углеродных волокон температурная зависимость проводимости определяется конечной температурой их обработки, а следовательно, концентрацией электронов и размерами кристаллитов.

Следует отметить , что чем выше температура карбонизации, тем меньше температурный коэффициент электропроводности. Углеродные волокна обладают дырочной и электронной проводимостью. При повышении температурной обработки, сопровождающейся совершенствованием структуры и увеличением числа электронов, запретная зона проводимости уменьшается, поэтому возрастает электропроводность, которая для волокон, обработанных при высокой температуре, по абсолютному значению приближается к электропроводности проводников.

Термические свойства. Одним из проявлений особенностей анизотропной структуры высокомодульных углеродных волокон является отрицательный коэффициент термического линейного расширения вдоль оси волокна, повышающий уровень остаточных напряжений в высокомодульных волокнитах . У волокна с большим модулем упругости коэффициент выше по абсолютной величине и в более широком интервале температур имеет отрицательное значение. Так, у углеродных волокон, изготовленных из ПАН-волокна (рисунок 17.11), максимальное (по абсолютной величине) значение коэффициента наблюдается при 0°С, а при повышении температуры его знак меняется на обратный (при температуре выше 360°С у волокна с Е = 380 ГПа и выше 220 °С у волокна с Е = 280 ГПа. Следует отметить, что кривая на рисунке 3.11 хорошо совпадает с аналогичной зависимостью коэффициента термического расширения решетки пиролитического графита вдоль оси а .

Благодаря высокой энергии связи С-С углеродного волокна остаются в твердом состоянии при очень высоких температурах, придавая композиционному материалу высокую температуростойкость. Кратковременная прочность при растяжении высокомодульного волокна, содержащего 99,7 вес. % углерода, остается практически неизменной в нейтральной и восстановительной средах до 2200 °С. Не изменяется она и при низких температурах. В окислительной среде прочность углеродного волокна сохраняется неизменной до 450°С. Поверхность волокна предохраняют от окисления кислородостойкими защитными покрытиями из тугоплавких соединении или термостойких связующих; наибольшее распространение получили пиролитические покрытия.

Рисунок 17.11 - Зависимость коэффициента термического линейного расширения

вдоль волокна для углеродных волокон с модулем упругости 380 (1)

и 280 ГПа (2) от температуры..

Химические свойства . Углеродные волокна отличаются от других наполнителей химической инертностью . Химическая стойкость углеродных волокон зависит от температуры конечной обработки, структуры и поверхности волокна, типа и чистоты исходного сырья. После выдержки в течение 257 суток в агрессивных жидкостях высокомодульных волокон, полученных из ПАН-волокна, при комнатной температуре заметное снижение прочности при растяжении наблюдается лишь при действии ортофосфорной, азотной и серной кислот (таблица 17.3).

Таблица 17.3 - Химическая стойкость в агрессивных средах высокомодульного УВ на основе ПАН (продолжительность воздействия 257 суток) .

|

Реагенты |

Температура, °С |

Диаметр волокна, нм |

σ р , МПа |

Е р , ГПа |

|

Контрольный образец волокна | ||||

|

Кислота (50 %-ная): | ||||

|

Угольная | ||||

|

Ортофосфорная | ||||

|

Уксусная ледяная | ||||

|

Раствор гидрооксида натрия, |

Модуль упругости образцов изменяется только под влиянием 50%-ного раствора азотной кислоты. Прочность стеклянного волокна щелочного состава после выдержки в течение 240 ч в 5%-ных растворах серной или азотной кислот уменьшается на 41 и 39 % соответственно. При повышении температуры стойкость углеродного волокна к агрессивным средам уменьшается.

Особенно легко оно окисляется в растворах азотной кислоты. Раствор гидрохлорида натрия окисляет углерод, вследствие чего уменьшается диаметр волокна, а его механические свойства даже несколько улучшаются .

По степени активности по отношению к высокомодульному углеродному волокну, полученному из ПАН-волокна, кислоты можно расположить в следующий ряд: НNО 3 >Н 2 S0 4 >Н з Р0 4 >НС1. Уксусная и муравьиная кислоты и растворы щелочей любых концентраций и при любой температуре не разрушают углеродные волокна . Химическая стойкость углеродных волокон обеспечивает стабильность свойств композиционных материалов на их основе .

Дефекты и смачивание. Пиролиз органических волокон сопровождается увеличением их пористости . Высокомодульные углеродные волокна имеют поры вытянутой формы, отличаются от низкомодульных ориентацией бороздок и трещин вдоль оси волокна и их меньшей концентрацией на поверхности. По-видимому , при вытяжке происходит сглаживание части поверхностных дефектов, особенно эффективное при высокотемпературной обработке волокон. Поры на поверхности углеродных волокон имеют разные размеры. Крупные поры диаметром несколько сотен ангстрем при формовании композиционного материала заполняются связующим, при этом прочность сцепления связующего с наполнителем повышается. Большая часть пор на поверхности волокон имеет диаметр несколько десятков ангстрем. В столь малые полости могут проникать только низкомолекулярные компоненты связующего, и у поверхности наполнителя происходит молекулярно-ситовое перераспределение связующего, изменяющее его состав.

Смачиваемость волокон применяемыми для получения углепластиков, связующими, оказывает большое влияние на их свойства. В отличие от стеклянных волокон поверхностная энергия углеродных волокон очень низка, поэтому волокна плохо смачиваются связующими, а углепластики характеризуются низкой прочностью сцепления между наполнителем и связующим. Прочность сцепления волокон со связующим возрастает, если на поверхность волокон предварительно наносят тонкий слой мономера, хорошо смачивающего ее и заполняющего все поры. В результате полимеризации мономера волокно покрывается тонким слоем полимера - протектора, “пломбирующего” его поверхностные дефекты. Затем наполнитель совмещают с выбранным связующим, формуют изделие и отверждают пластик по стандартному режиму.

В настоящее время предложено еще несколько способов повышения прочности сцепления углеродного волокна со связующим, эффективность которых оценивают по возрастанию прочности композиционного материала при сдвиге :

Снятие пленки замасливателя с поверхности углеродных волокон после окончания текстильной переработки;

Травление поверхности углеродных волокон окислителями;

Аппретирование углеродных волокон;

Выращивание на поверхности волокон нитевидных кристаллов, обладающих высоким сопротивлением срезу (ворсеризация или вискеризация).

В некоторых случаях применяют последовательно несколько способов обработки.

Ворсеризация высокомодульных углеродных волокон является наиболее радикальным методом повышения прочности при сдвиге углепластиков. Пропорционально объемному содержанию нитевидных кристаллов на волокне увеличивается не только прочность при сдвиге, но и прочность при сжатии и изгибе в поперечном направлении вследствие дополнительного упрочнения матрицы кристаллами, обладающими высокими механическими показателями (например, прочность нитевидных кристаллов?-SiC составляет 7-20 ГПа при модуле упругости около 50 ГПа). При высоком содержании нитевидных кристаллов на волокне (более 4-7%) прочностные и упругие свойства пластика ухудшаются. В ряде случаев снижение прочности пластика связано с потерей прочности углеродного волокна при ворсеризации. В таблице 17.4 показано, как зависят свойства углепластиков от способа подготовки поверхности углеродного волокна.

Таблица 17.4 - Влияние различных видов подготовки поверхности высокомодульного волокна на свойства однонаправленного эпоксидного углепластика .

|

Способ подготовки поверхности углеродных волокон |

Плотность, г/см 3 |

Разрушающее напряжение, МПа, при |

Модуль упругости, ГПа |

|

|

сдвиге |

изгибе | |||

|

Волокно с замасливателем | ||||

|

Травление в HNO 3 | ||||

|

Выжигание замасливателя в азоте и пропитка эпоксидной смолой | ||||

|

Ворсеризация нитевидными кристаллами карбида кремния | ||||

Способность углеродных волокон, содержащих одинаковое количество углерода (не менее 99 вес.%), к ворсеризации из газовой фазы возрастает с уменьшением стойкости его к окислению, которая пропорциональна концентрации поверхностных дефектов .

Физические свойства углеродных волокон зависят от их предыстории (условий карбонизации и графитации), а некоторые показатели и от природы и качества сырья . Многие свойства углеродных волокон определяется конечной температурой обработки, но, кроме этого, существенный вклад могут вносить другие факторы. В таблице 17.5 приведены наиболее характерные физические свойства углеродных волокон.

Плотность графита равна 2,26 г/см 3 , она значительно превосходит плотность углеродного волокна, что обусловлено менее совершенной структурой последнего. Среди жаростойких волокон углеродное имеет самую низкую плотность; это благоприятно сказывается на удельных механических показателях волокна. Графитированные волокна имеют небольшую удельную поверхность.

Таблица 17.5 - Физические свойства углеродных волокон .

|

Характеристика |

Волокно |

|

|

карбонизованное |

графитированное |

|

|

Плотность, кг/м 3 | ||

|

Удельная поверхность, м 2 /г | ||

|

Температурные коэффициент линейного расширения,10 6 /К | ||

|

Удельная теплоемкость, кДж/кг К | ||

|

Теплопроводность, Вт/(м К) | ||

|

Удельное электросопротивление, 10 -5 ом м | ||

|

Тангенс угла диэлектрических потерь (при 10 10 Гц) | ||

|

Гигроскопичность, % | ||

Удельная поверхность карбонизованных волокон в зависимости от условий их получения и типа применяемого сырья может изменяться в широких пределах.

С целью увеличения удельной поверхности 500-1000 м 2 /г углеродные волокна обрабатывают перегретым водяным паром, диоксидом углерода и другими реагентами. Углеродные волокна характеризуются небольшим коэффициентом линейного расширения, заметно меньшим, чем металлы, графит и кварцевое стекло. По теплоемкости углеродные волокна мало отличаются от других твердых тел. Характерной особенностью углеродных и тем более графитированных волокон является их очень большая теплопроводность. Это свойственно также графиту. При применении углеродных волокон или композиций на их основе в качестве теплозащитных материалов высокая теплопроводность является нежелательной, так как при этом через композиционный материал, происходит интенсивная передача тепла. Для устранения этого недостатка в композиционные материалы кроме углеродного волокна добавляют другие жаростойкие волокна, в частности, волокна из оксидов металлов с низкой теплопроводностью.

Углеродные волокна с развитой удельной поверхностью отличаются высокой гигроскопичностью из-за конденсации воды в порах. Графитированное волокно малопористо, поэтому гигроскопичность его низкая. Гигроскопичность имеет большое значение при изготовлении композиционных материалов.

Текстильные формы углеродных волокон

Углеродные волокна могут выпускаться в виде самых разнообразных текстильных структур: штапелированные, непрерывные нити, тканые или нетканые материалы. Жгуты, пряжа, ровинги и нетканые холсты являются наиболее распространенными в настоящее время видами углеволокнистых структур . Углеродные волокна имеют высокий модуль упругости и малые удлинения. Поэтому они не выдерживают многократных деформаций и использование их для получения тканых материалов представляет известные трудности. Однако в связи с прогрессом в технологии производства углеродных волокон и в технике ткачества оказалось возможным изготавливать из них и всевозможные тканые материалы.

Преимуществом однонаправленных тканей (в этом случае тонкие нити: стеклянные или органические, расположенные по утку, служат лишь для технологической связи нитей или жгутов друг с другом) является то, что в них практически исключаются перегибы волокон в продольном направлении, волокна хорошо ориентированы, материал получается гладким и приятным на ощупь. Их выпускают и в виде гибридных лент и полотна в сочетании со стекловолокнистыми нитями. В настоящее время ассортимент тканей весьма разнообразен; они различаются плотностью расположения нитей по ширине, структурой плетения, соотношением числа нитей в продольном (по основе) и поперечном (по утку) направлениях, числом элементарных волокон в пучке и другими характеристиками.

В зависимости от условий применения , УВМ выпускают в виде непрерывных нитей и жгутов (образованных из 1000, 3000, 5000, 6000, 10000 и большего числа элементарных непрерывных волокон), шнуров, штапельного волокна, кнопа, лент, тканей (часто комбинированных с полимерными или стеклянными волокнами), однонаправленных лент, в которых прочные нити основы связаны малопрочным утком, нетканых материалов (войлока, матов) и пр. На основе углеродных волокон разработан и используется практически весь возможный ассортимент текстильных форм.

Для получения тканых изделий из УВ используются два основных способа: ткачество исходных волокон и последующая термическая переработка тканых изделий в углеродные (т.е. карбонизация и графитация тканых форм); получение углеродных нитей, жгутов и их последующая текстильная переработка. Преимущество последнего способа в возможности получения тканей с меньшей анизотропией свойств, а также возможность получения комбинированных тканых материалов из УВ и других типов волокон, недостаток - хрупкость УВ и связанные с ней трудности при текстильной переработке.

На рисунке 17.12 показаны типы некоторых тканей специального назначения : неизвитая ткань, в которой благодаря исключению изгибов углеродных волокон предотвращается повреждение волокон и снижение их прочности; спиральная ткань, в которой углеродные волокна расположены по спирали и связаны между собой в радиальном направлении; ткани с ориентацией углеродных волокон пол углом 0. 30 и 60 о; трехмерные ткани, в которых углеродные волокна ориентированы также и в направлении толщины ткани, и т.д.

а - неизвитая ткань; б - спиральная ткань; в - ткань с трехосной ориентацией нитей в плоскости ткани; г - трехмерная ткань с ортогональной объемной ориентацией нитей.

1 - стеклянная нить; 2 - углеродная нить.

Рисунок 17.12 - Примеры тканей специального назначения .

Ткани из углеродных волокон . Свойства и условия получения углеродных тканей зависят от строения этих тканей, плотности переплетения, извитости пряжи, плотности исходной пряжи и от условий ткачества .

Плотность нитей в основе и утке определяется числом нитей в 1 см ткани соответственно в продольном и поперечном направлениях. “Основа” - это пряжа, расположенная вдоль длины ткани, а “уток” перевивает ткань в поперечном направлении. Следовательно, плотность ткани, ее толщина и прочность при разрыве пропорциональны числу нитей и типу пряжи, используемой при ткачестве. Эти параметры могут быть определены, если известна конструкция ткани. Существуют различные виды переплетений основы и утка для создания прочных тканей. Варьируя вид ткани, можно создать разнообразные армирующие структуры, влияющие в определенной степени на свойства композитов из них. В ряде случаев применения углеродных тканей требуются специальные виды переплетений.

Тесьма представляет собой узкую (менее 30,5 см шириной) ткань, которая может содержать распущенную кромку (т. е. заполняющую пряжу, выступающую за пределы тесьмы) . Тесьма из углеродных волокон в виде плетёных рукавов характеризуется большей гибкостью по сравнению с тканями на основе углеродных волокон. Из тесьмы можно получать изделия сложной конфигурации с поверхностью неправильной формы и т.д.

Текстильная углеродоволоконная пряжа - это собранные вместе одиночные параллелизованные волокна или стренги (жгуты), которые в дальнейшем могут быть переработаны в текстильный материал. Непрерывные одиночные жгуты (стренги), представляют собой простейшую форму текстильной углеродоволоконной пряжи, известной как “простая пряжа”. Для использования такой пряжи в дальнейшей текстильной переработке ее обычно подвергают незначительной крутке (менее 40 м -1). Однако для большого числа тканей необходима более толстая пряжа. Такой ассортимент текстильной пряжи может быть получен методом скручивания и трощения. Типичным примером является скручивание двух или более простых стренг вместе с одновременным трощением (т. е. последующим скручиванием двух или более уже предварительно скрученных жгутов).

В результате операций кручения и трощения получают пряжу, прочность, гибкость и диаметр которой могут варьироваться. Это является важной предпосылкой для создания различных тканей, из которых в дальнейшем получают композиты.

Жгуты состоят из большого числа филаментов, собранных в пучок. Обычно используются жгуты с числом филаментов 400, 10 тыс. или 160 тыс. Под пряжей обычно понимают крученые нити, состоящие из резаных волокон, тогда как ровинг - это прядь (стренга), состоящая из параллельных или слегка подкрученных пучков волокон. Наконец маты (ленты) состоят из большого числа (иногда до 300) жгутов или прядей, уложенных рядом или прошитых вместе углеродных волокон, могут быть переработаны в различные виды текстильных структур. Короткие углеродные волокна (длиной 3 - 6 мм) могут быть переработаны в войлок или нетканый материал по обычной технологии .

Для углеволокнитов и углепрессволокнитов используются углеродные нити УКН-П/2500, УКН-П/5000 с поверхностной обработкой и количеством филаментов соответственно 2500 и 5000 в нити, ВМН-4, ВМН-РК, Ровилон, ВЭН-280, УКН/5000, УКН/10000, Кулон/5000А, Кулон/5000Б с линейной плотностью от 200 до 900 текс, отличающиеся прочностью и модулем упругости в достаточно широких пределах. Свойства некоторых углеродных нитей представлены в таблицах 17.6 и 17.7.

Таблица 17.6 - Свойства углеродных нитей .

|

Показатели |

Марка наполнителя |

||||

|

УКН-П/2500 |

УКН- П/5000 |

УКН/ 5000 |

УКН/ 10000 |

Кулон/5000А Кулон/5000Б |

|

|

Линейная плотность, текс | |||||

|

Отклонение линейной плотности,% | |||||

|

Относительная разрывная нагрузка нити при разрыве петлей, н/текс | |||||

|

Массовая доля аппрета, % | |||||

|

Модуль упругости, ГПа | |||||

|

Разрушающее напряжение нити при растяжении в микропластике, ГПа | |||||

|

Разрушающее напряжение пластика, ГПа при: Растяжении | |||||

Таблица 17.7 - Свойства углеродных нитей .

|

Показатели свойств |

Марка наполнителя |

||||||

|

ВМН-4 |

ВМН-РК-3 |

РОВИЛОН |

ВЭН-280-1 |

ВЭН-280 |

|||

|

Линейная плотность, текс | |||||||

|

Отклонение линей-ной плотности, % не более | |||||||

|

Плотность нити, г/см 3 | |||||||

|

Разрушающее нап-ряжение элемента-рной нити при растяжении, ГПа | |||||||

|

Модуль упругости жгута в пластике, ГПа | |||||||

|

Динамический мо-дуль упругости жгута, ГПа | |||||||

|

Предел прочности при изгибе жгута в пластике МПа | |||||||

Наиболее широкое применение в качестве армирующего наполнителя для углетекстолитов имеют углеродные ленты типа ЛУ-П, ЭЛУР-П, представляющие собой плотно намотанные на двухфланцевые катушки рулоны шириной 250 мм. Основные характеристики лент представлены в таблице 17.8. Отличительной особенностью углеродных лент является их низкая линейная плотность, обеспечивающая получение углепластиков с толщиной монослоя 0,08-0,13 мкм.

Таблица 17.8 - Свойства углеродных лент .

|

Тип ленты |

Ширина ленты, мм |

Линейная плотность, г/м |

Плотность нити, г/см 3 |

Количество нитей на 10 см, не менее |

Разрушающее напряжение при растяжении в углепластике, ГПа, не менее |

Разрушающее напряжение при сжатии в углепластике, ГПа, не менее |

Модуль упругости при изгибе, ГПа |

Объемная доля наполнителя в углепластике, % |

Плотность углепластика, г/см 3 |

Толщина монослоя углепластика, мм |

Большую группу углеродных армирующих наполнителей представляют тканые материалы на основе углеродных нитей УКН-П/2500 и УКН/П500. Это тканые ленты УОЛ-1 и УОЛ-2 шириной 300,460 и 600 мм. (В условном обозначении ленты первая цифра-ширина ленты, вторая цифра в маркировке - тип используемых нитей в качестве основы: 1- для нитей УКН-П/5000 и 2-для нитей УКН-П/2500.) Эти ленты имеют только углеродные нити в основе, а в утке ленты имеют разреженные стеклянные или органические нити с линейной плотностью 14-30 текс. Получают их на ткацких ленточных станках.

Для расширения ассортимента выпускаются комбинированные ленты типа УОЛ-К с соотношением в основе углеродных и стеклянных нитей 6:1. Основные характеристики тканых углеродных и комбинированных лент приведены в таблице 3.9. В отличие от углеродных нитей типа ЛУ эти наполнители обеспечивают получение углепластиков с более высокой толщиной монослоя от 0,17 мм до 0,25 мм и более высокий уровень прочностных характеристик. Тканые ленты типа ЛЖУ, в отличие от лент типа УОЛ, ткутся на исходном сырье и имеют углеродную уточную нить. Ленты ЛЖУ различаются линейной плотностью при использовании в основе различных углеродных нитей в 2500 или 5000 филаментов. Основные характеристики этих лент представлены в таблице 4.9.

Принципиально отличается от ранее рассмотренных наполнителей углеродная ткань УТ-900-2,5 на основе нитей УКН-П/2500, переплетенных саржевым переплетением, обеспечивающим равную плотность нитей на основе и утку. Характеристика и свойства тканей приведены в таблице 17.9 .

Таблица 17.9 - Свойства тканых углеродных лент и тканей .

Марочный ассортимент и свойства отечественных и зарубежных УВМ представлены в таблицах 17.10 - 17.13.

В таблице 17.13 представлены некоторые свойства зарубежных углеродных волокон из различных исходных волокон. Они могут быть поставлены потребителю после поверхностной обработки или без нее. Тип и вид текстильной структуры для переработки углеродных волокон определен обычно его применением в композиционном материале. Этим же определяется и метод получения композита: выкладка, литье под давлением или пултрузия.

Объемные структуры на основе углеродных волокон.

Одним из главных преимуществ армированных композиционных материалов является высокая удельная прочность в направлении армирования. Другим важным преимуществом таких материалов перед изотропными материалами является эффективное управление анизотропией механических, теплофизических и других свойств в направлении армирования. Управление анизотропией свойств осуществляется варьированием укладки арматуры .

Таблица 17.10 - Углеродные наполнители для конструкционных углепластиков (Россия) .

|

Текстильная |

Плотность г/см 3 | ||||

|

ЛУ-П-0,1 и О,2 4 , 5 | |||||

|

УКН-П-О,1 1 ,4, 5 | |||||

|

УКН-П-5000М 4, 5 | |||||

|

УКН-П-5000 2, 6 | |||||

|

УКН-П-2500 4, 5 | |||||

|

КУЛОН Н24-П 5 | |||||

|

ГРАНИТ П 5 |

нить 400 текс | ||||

|

ЭЛУР-П-0,1 4 , 5 |

лента245±30мм | ||||

|

лента 90+10 мм | |||||

|

лента 90±10 мм | |||||

|

лента,?= 0,235±0,015 | |||||

|

лента, ?= 0,175+0,015 | |||||

|

саржа, ?= 0,22±0,02 | |||||

|

ЭЛУР-П-0,08 4 , 5 | |||||

|

нить, жгут | |||||

|

нить, жгут |

Примечание: 1 - аналог Торнел 300, Торейка ТЗОО; 2 - на основе УКН-П-5000 углеродорганические ленты УОЛ-55, 150, 300, 300-1, ЗООК (НПО "Химволокно"); УОЛ-300-1 (основа УКН-П-5000, 410 текс, уток СВМК 14,3 текс); УОЛ-ЗООК (основа УКН-П-5000, 410 текс и Армос 167 текс, уток СВМК 14,3 текс); УОЛ-150, 300 (основа УКМ-П-5000, 390 текс, уток СВМК текс 29,4); 3 - основа и уток из нитей УКН-П-2500 200 текс, кромка Урал Н 205 текс; 4 - ПАН-нити для ЭЛУР-П, ЛУ-П текс 33.3, УКН-П-5000 текс 850, УКН-П-2500 текс 425; 5 - П- электрохимическое окисление (метод ЭХО); 6 - используются для изготовления ТЗ-структур типа ЦОО и ЦТМЗ; Текс - масса 1 км волокна в граммах.

Таблица 17.11 - Свойства углеродных материалов на основе вискозных (гидратцеллюлозных, ГЦ) волокон, для теплозащиты, адсорбционно-активных материалов, изделий электротехники (нагреватели). (Россия) .

|

Марка материала |

Текстильная форма |

% |

Разрывная нагрузка на полоску 5см, кгс |

Прочность элементарной нити, ГПа |

|

|

ткань, лента | |||||

|

Урал ТР З/2-15 |

Трикотаж | ||||

|

Урал ТР 3/2-22 |

Трикотаж | ||||

|

Урал ТМ/4-22 |

Многослойная ткань | ||||

|

Урал ЛО-22 |

Однонаправленная лента | ||||

|

Урал ЛО-15 |

Однонаправленная лента | ||||

|

нить текстильная | |||||

|

нить швейная | |||||

|

Урал Тр-3/2-15Э |

трикотаж с поверхностной обработкой | ||||

|

Углен, Углен-9 | |||||

Таблица 17.12 - Текстильные формы и свойства углеродных жгутов (Россия) .

|

Параметры |

Углеродные жгуты, марки |

|||

|

ВМН-4 |

РОВИЛОН |

ВПР-19(с) |

ВНВ(с) |

|

|

Исходное сырье |

Нитрон 650 -1700 текс |

Нитрон 850 -1700 текс | ||

|

Число нитей, шт | ||||

|

Число круток на 1 м | ||||

|

Число волокон (филаментов), шт | ||||

|

Длина, max, м | ||||

|

Диаметр, max, мкм | ||||

|

Температура пиролиза, Мах, °С | ||||

|

Плотность, г/см 3 | ||||

|

Прочность при растяжении, ?, ГПа | ||||

|

Модуль упругости при растяжении, Е, ГПа | ||||

|

Относительное удлинение, ε, % | ||||

|

Замасливатель | ||||

Таблица 17.13 - Свойства зарубежных промышленных углеродных волокон .

|

Волокно |

Фирма-поставщик |

Исходный материал |

σ В , МПа |

Е, ГПа |

, кг/м 3 |

σ , 10 -4 см/м |

пр , Вт/ (м °С) |

α пр , К -1 |

|

Фортафил 3 (0) | ||||||||

|

Фортафил 5 | ||||||||

|

ХИ - Текс 12000 | ||||||||

|

ХИ - Текс 6000 | ||||||||

|

ХИ - Текс 3000 | ||||||||

|

ХИ- Текс 1500 | ||||||||

|

Панекс 1/4 CF-30 | ||||||||

|

Панекс 30 R | ||||||||

|

Панекс 30V800d | ||||||||

|

Селион GY -70 | ||||||||

|

Селион 6000 | ||||||||

|

Селион 3000 | ||||||||

|

Селион 1000 | ||||||||

|

Торнел 300 WYP 90 - 1/0 | ||||||||

|

Торнел 300 WYP30-1/0 | ||||||||

Названия фирм: Г - “ Геркулес ” (Hercules), ГЛК - “ Грейт лейкс карбон” (Great Lakes Carbon), К - “ Карборундум” (Carborundum), П - “Поликарбон” (Polycarbon), СФ - “ Стакпоул карбон файберз ” (Stackpole Carbon Fibers), Ц - “ Целанез” (Celanese), ЮК - “ Юнион карбайд” (Union Carbide).

Армирующими элементами углеродных композиционных материалов служат углеродные волокна. Разработаны армирующие структуры, имеющие три, четыре, пять и более направлений армирования. Изменяя соотношение армирования в разных направлениях, создают материалы с заданными свойствами.

Существует несколько систем структур армирования композиционных материалов. В практике наибольшее распространение получили системы двух, трех и n нитей.

Характерным признаком материалов, образованных системой двух нитей, является наличие заданной степени искривления волокон в направлении основы (ось х), волокна утка (ось у) прямолинейны. Арматура в третьем направлении (ось z) отсутствует. Основными арматурными параметрами этой группы материалов является степень искривления волокон основы (угол ) и коэффициент армирования в направлении основы и утка (рисунок 17.13).

Рисунок 17.13 - Варианты схемы армирования, образованных системой двух нитей. Соединение рядом лежащих слоев с волокнами направления у : в плоскостиzx (а ) и в плоскостиzy (б ); по всей толщине структуры и в плоскостиzx (в ) и в плоскостиzy (г ). Соединение через два слоя с использованием в направлениих прямых волокон (д ) и через слой и по всей толщине материала с использованием в направлениих прямых волокон (е ). Соединение через слой с переменной плотностью по толщине материала (ж ) .

Композиционные материалы, образованные системой трех нитей, имеют армирование в трех направлениях выбранных осей координат. Наиболее распространенные схемы армирования приведены на рисунке 17.14.

Схемы армирования, как правило, образованны взаимно ортогональными волокнами (рисунок 17.14, а,б ), однако встречаются схемы с косоугольным расположением волокон (рисунок 17.14, в,г ). Армирующие волокна могут быть прямолинейными (рисунок 17.14, а ), иметь заданную степень искривления волокон в одном (рисунок 17.14,в ) или двух (рисунок 17.14, г ) направлениях.Количество волокон и интервал между ними в каждом из трех направлений являются основными параметрами композиционных материалов, которые определяются условиями их применения .

Рисунок 17.14 - Варианты схем армирования, образованных системой трех нитей

с прямолинейными волокнами в трех направлениях (а, б ),

с прямолинейными волокнами в двух направлениях (в ),

с заданной степенью направления волокон в двух направлениях (е ) .

Система четырех нитей позволяет получать композиционные материалы с разными вариантами пространственного расположения арматуры. Наибольшее распространение получил вариант 4d . Характерным признаком его является расположение арматуры по четырем диагоналям куба. Такая схема укладки при одинаковом распределении арматуры по направлениям армирования позволяет получать равновесную структуру.

Армирование композиционных материалов, образованных системой множества нитей, осуществляется в различных направлениях, чаще всего в трех взаимно перпендикулярных направлениях выбранных осей координат и в диагональных плоскостях, содержащих координатные оси. Возможны и более сложные схемы армирования (рисунок 17.15). Геометрия пространственного армирования создается исходя из условий разрушения материала и должна обеспечить целенаправленную анизотропию свойств. Увеличение количества направлений армирования способствует снижению анизотропии свойств, общего коэффициента армирования, а следовательно, абсолютных значений характеристик материала. Материалы с полной изотропией упругих свойств получаются при укладке арматуры под углом 31° 43 к осям декартовой системы координат в каждой из трех ортогональных плоскостей. Для других симметрии характерно наличие определенных экстремальных значений физических свойств.

Рисунок 17.15 - Схема диагонального расположения структуры в одной плоскости (а ) и в пространстве (б ) для композиционных материалов, образованных системойn нитей; одиннадцатинаправленная (11d) схема армирования (в ), диагонали между диаметральными вершинами по двум граням и вдоль ребер .

Для рационального использования армированных композиционных материалов необходимо знать их предельные коэффициенты армирования. В работе были исследованы возможности предельного наполнения пространственно-армированных структур волокнами круглого поперечного сечения. В основном исследовали плотную упаковку волокон - при касании их цилиндрических поверхностей - в одной плоскости, перпендикулярно к которой вводили волокна, "скрепляющие" слои. В таблице 17.14 приведены теоретически предельно допустимые значения коэффициентов армирования для некоторых типов структур в случае, когда многонаправленное армирование в плоскости было создано прямолинейными волокнами. Параметром (%), обозначена доля прямолинейных волокон, ортогональных плоскости укладки в общем объеме арматуры.

Таблица 17.14 - Предельные коэффициенты армирования для некоторых типов структур .

|

№ п/п |

Схема армирования |

Число направлений армирования |

Укладка волокон |

Доля волокон, ортогональных плоскости упаковки, % |

пр |

|

|

Гексагональная | ||||

|

|

Прямоугольная | ||||

|

|

Слоистая (произвольная) | ||||

|

|

Прямоугольная в трех плоскостях | ||||

|

|

Гексагональная трансверсально-изотропная |

Как видно из данных таблицы 17.14 отклонение направлений укладки волокон от однонаправленной и плоской схемы существенно снижает объемный коэффициент армирования материала. При трех взаимно ортогональных направлениях укладки волокон предельный коэффициент армирования пр. снижается на 25 % по сравнению с коэффициентом при сплошной структуре. При четырех направлениях армирования, из которых три создают изотропию свойств в плоскости (таблица 17.14, п.5), пр коэффициент армирования снижается по сравнению с коэффициентом армирования по гексагональной однонаправленной схеме (таблица 17.14, п.1) на 38 %. В схеме 5, вследствие косоугольной укладки волокон в плоскости при касании их с волокнами ортогонального к плоскости направления имеется больше вакансий для заполнения матрицей, чем в случае трех ортогональных направлений армирования (таблица 17.14, п.4) .

Следует отметить, что идеализированные схемы предельного наполнения композиционного материала волокнами следует рассматривать лишь для сравнения. В реальных случаях в силу технологических или других условий изменяются расстояния между соседними волокнами, при этом необходимо вводить поправочные к пр коэффициенты, отражающие при идеализации геометрии структуры степень рассредоточения волокон.

Реальный объем волокон в каркасе всегда значительно ниже расчетного. Это обусловлено тем, что нити не имеют правильной формы поперечного сечения, принятой при расчете, и элементарные волокна не монолитны.

Методы изготовления армирующих каркасов углерод-углеродных композиционных материалов различны, среди них ткачество сухих нитей, прошивка тканей, сборка жестких стержней, изготовленных из углеродных нитей методом пултрузии, намотка нитью, плетение, а также комбинация этих методов. Наибольшее распространение получил метод ткачества (плетения) сухих нитей. Он приемлем для изготовления как самых простых из многонаправленных каркасов, в которых волокна расположены по осям прямоугольной системы координат (ЗД), так и наиболее сложных многонаправленных - 11 Д (см. рисунок 17.15, в ). При этом используют нити малого диаметра с плотной их укладкой (рисунок 17.16), что обеспечивает получение малых пустот и высокой плотности каркаса.

Метод ткачества сухих нитей применим и для создания каркасов цилиндрической формы. Тканые каркасы этого типа показаны на рисунке 17.17. Обеспечение постоянной плотности армирования цилиндрических каркасов с увеличением расхождения радиальных нитей при приближении к наружному диаметру достигается за счет увеличения диаметра осевых пучков нитей или введения в основную систему армирования радиальных элементов разной длины. Изготовление таких каркасов ведется на ткацких станках. Возможно создание и более сложных структур .

Рисунок 17.16 - Типичная схема укладки волокон малого диаметра в ортогонально армированном материале с целью получения высокой плотности каркаса .

Рисунок 17.17 - Расположение нитей в трехнаправленном цилиндрическом

переплетении .

Разработка способов получения ортогонально-армированных каркасов позволила создать модифицированную структуру, названную Мод 3 . Модификация заключалась в следующем: в плоскости ху вместо прямолинейных нитей используется углеродная ткань, волокна в направлении оси z остаются прямолинейными и проходят через слои ткани между волокнами в плоскости ху . При прошивке ткани в направлении оси х используются как сухие нити, так и углеродные стержни, полученные пропиткой нитей либо органическим связующим с последующей карбонизацией, либо пироуглеродом из газовой фазы. Тип и распределение волокон в каркасах такой структуры могут варьироваться во всех направлениях.

Многонаправленные каркасы получают и из одних углеродных стержней. Недостатком таких каркасов является отсутствие целостности до введения связывающей стержни матрицы; преимущество заключается в высокой степени заполнения объема материала арматурой.

»

Композиты CFRP (Carbon Fiber Reinforced Polymer) — современные облегчённые и прочные материалы. Этот вид композитов удачно применим для производства различных продуктов, используемых в повседневной жизни. Полимерный композит карбона – это , выступающего в качестве главного компонента. Следует отметить: символ «Р» аббревиатуры CFRP допускает также расшифровку «пластик», а не только «полимер».

Композиты CFRP, как правило, создаются с применением термореактивных смол:

- полиэфирная смола,

- виниловый эфир.

Несмотря на тот факт, что термопластичные смолы используются в составе композитов CFRP, часто можно встретить несколько иную аббревиатуру, определяющую композит как CFRTP (Carbon Fiber Reinforced Thermoplastic Composites). В принципе, разница несущественная.

Тем не менее, при работе с композитами важно понимать все относимые к ним термины и аббревиатуры. Не менее важно понимать свойства композитов CFRP и все возможности участвующего в них силового компонента, коим является карбон.

Углеродное волокно - материал, состоящий из тонких нитей диаметром от 3 до 15 микрон, образованных преимущественно атомами углерода. Атомы углерода объединены в микроскопические кристаллы, выровненные параллельно друг другу. Выравнивание кристаллов придает волокну большую прочность на растяжение. Углеродные волокна характеризуются высокой силой натяжения, низким удельным весом, низким коэффициентом температурного расширения и химической инертностью.

Производством углеродного волокна в России занимается компания ООО «Композит-Волокно», входящее в холдинг "Композит"

Углеродное волокно является основой для производства (или , карбонопластиков, от "carbon", "carbone" - углерод). Углепластики - полимерные композиционные материалы из переплетенных нитей углеродного волокна, расположенных в матрице из полимерных (чаще эпоксидных) смол.

Углеродные композиционные материалы отличаются высокой прочностью, жесткостью и малой массой, часто прочнее стали, но гораздо легче.

Производство полимерных материалов

Наше предложение

Производство полимерных материалов требует значительного опыта. Для достижения принятых стандартов качества необходимы не только квалифицированные сотрудники, но и налаженная технология изготовления изделий. По этим причинам все представленные имеют высокое качество, гарантируют достижение поставленных перед ними задач и обладают регулярными положительными отзывами.

В каталоге вы сможете подобрать изделия для таких сфер:

- машиностроение;

- космическая и авиационная промышленность;

- ветроэнергетика;

- строительство;

- спортивный инвентарь;

- товары народного потребления

Наше производство изделий из полимерных материалов может обеспечить вас тем количеством изделий, которое вам будет необходимо. Отсутствуют ограничения по объему заказа. При этом вы можете рассчитывать на полную консультацию от профессионалов и оперативное выполнение поставленных задач. Производство полимерных материалов в России, которое мы осуществляем, дает возможность приобретения необходимых единиц каталога по оптовой системе. Изучите наш каталог, а также, если у вас остались какие-либо вопросы - не откладывайте их на потом и обращайтесь прямо сейчас в нашу службу поддержки.

Почему цена на углеволокно так высока?

Большие затраты энергии - основная причина высокой себестоимости углеродного волокна. Впрочем, это с лихвой компенсируется впечатляющим результатом. Даже не верится, что все начиналось с «мягкого и пушистого» материала, содержащегося в довольно прозаических вещах и известных не только сотрудникам химических лабораторий. Белые волокна - так называемые сополимеры полиакрилонитрила - широко используются в текстильной промышленности. Они входят в состав плательных, костюмных и трикотажных тканей, ковров, брезента, обивочных и фильтрующих материалов. Иными словами, сополимеры полиакрилонитрила присутствуют везде, где на прилагающейся этикетке упомянуто акриловое волокно. Некоторые из них «несут службу» в качестве пластмасс. Наиболее распространенный среди таковых - АБС-пластик. Вот и получается, что «двоюродных родственников» у карбона полным-полно. Карбоновая нить имеет впечатляющие показатели по усилию на разрыв, но ее способность «держать удар» на изгиб «подкачала». Поэтому, для равной прочности изделий, предпочтительнее использовать ткань. Организованные в определенном порядке волокна «помогают» друг другу справиться с нагрузкой. лишены такого преимущества. Однако, задавая различную ориентацию слоев, можно добиться искомой прочности в нужном направлении, значительно сэкономить на массе детали и излишне не усиливать непринципиальные места.

Что такое карбоновая ткань?

Для изготовления карбоновых деталей применяется как просто углеродное волокно с хаотично расположенными и заполняющими весь объем материала нитями, так и ткань (Carbon Fabric). Существуют десятки видов плетений. Наиболее распространены Plain, Twill, Satin. Иногда плетение условно - лента из продольно расположенных волокон «прихвачена» редкими поперечными стежками только для того, чтобы не рассыпаться. Плотность ткани, или удельная масса, выраженная в г/м2, помимо типа плетения зависит от толщины волокна, которая определяется количеством угленитей. Данная характеристика кратна тысячи. Так, аббревиатура 1К означает тысячу нитей в волокне. Чаще всего в автоспорте и тюнинге применяются ткани плетения Plain и Twill плотностью 150–600 г/м2, с толщиной волокон 1K, 2.5K, 3К, 6K, 12K и 24К. Ткань 12К широко используется и в изделиях военного назначения (корпуса и головки баллистических ракет, лопасти винтов вертолетов и подводных лодок, и пр.), то есть там, где детали испытывают колоссальные нагрузки.

Бывает ли цветной карбон? Желтый карбон бывает?

Часто от производителей тюнинговых деталей и, как следствие, от заказчиков можно услышать про «серебристый» или «цветной» карбон. «Серебряный» или «алюминиевый» цвет - всего лишь краска или металлизированное покрытие на стеклоткани. И называть карбоном такой материал неуместно - это стеклопластик. Отрадно, что и в данной области продолжают появляться новые идеи, но по характеристикам стеклу с углем углеродным никак не сравниться. Цветные же ткани чаще всего выполнены из кевлара. Хотя некоторые производители и здесь применяют стекловолокно; встречается даже окрашенные вискоза и полиэтилен. При попытке сэкономить, заменив кевлар на упомянутые полимерные нити, ухудшается адгезия такого продукта со смолами. Ни о какой прочности изделий с такими тканями не может быть и речи. Отметим, что «Кевлар», «Номекс» и «Тварон» - патентованные американские марки полимеров. Их научное название «арамиды». Это родственники нейлонов и капронов. В России есть собственные аналоги - СВМ, «Русар», «Терлон» СБ и «Армос». Но, как часто бывает, наиболее «раскрученное» название - «Кевлар» - стало именем нарицательным для всех материалов.

Что такое кевлар и какие у него свойства?

По весовым, прочностным и температурным свойствам кевлар уступает углеволокну. Способность же кевлара воспринимать изгибающие нагрузки существенно выше. Именно с этим связано появление гибридных тканей, в которых карбон и кевлар содержатся примерно поровну. Детали с угольно-арамидными волокнами воспринимают упругую деформацию лучше, чем карбоновые изделия. Однако есть у них и минусы. Карбон-кевларовый композит менее прочен. Кроме того, он тяжелее и «боится» воды. Арамидные волокна склонны впитывать влагу, от которой страдают и они сами, и большинство смол. Дело не только в том, что «эпоксидка» постепенно разрушается водно-солевым раствором на химическом уровне. Нагреваясь и охлаждаясь, а зимой вообще замерзая, вода механически расшатывает материал детали изнутри. И еще два замечания. Кевлар разлагается под воздействием ультрафиолета, а формованный материал в смоле утрачивает часть своих замечательных качеств. Высокое сопротивление разрыву и порезам отличают кевларовую ткань только в «сухом» виде. Потому свои лучшие свойства арамиды проявляют в других областях. Маты, сшитые из нескольких слоев таких материалов, - основной компонент для производства легких бронежилетов и прочих средств безопасности. Из нитей кевлара плетут тонкие и прочные корабельные канаты, делают корд в шинах, используют в приводных ремнях механизмов и ремнях безопасности на автомобилях.

А можно обклеить деталь карбоном?

Непреодолимое желание иметь в своей машине детали в черно-черную или черно-цветную клетку привели к появлению диковинных суррогатов карбона. Тюнинговые салоны обклеивают деревянные и пластмассовые панели салонов углеродной тканью и заливают бесчисленными слоями лака, с промежуточной ошкуриванием. На каждую деталь уходят килограммы материалов и масса рабочего времени. Перед трудолюбием мастеров можно преклоняться, но такой путь никуда не ведет. Выполненные в подобной технике «украшения» порой не выдерживают температурных перепадов. Со временем появляется паутина трещин, детали расслаиваются. Новые же детали неохотно встают на штатные места из-за большой толщины лакового слоя.

Как производятся карбоновые и/или композитные изделия?

Технология производства настоящих основывается на особенностях применяемых смол. Компаундов, так правильно называют смолы, великое множество. Наиболее распространены среди изготовителей стеклопластиковых обвесов полиэфирная и эпоксидная смолы холодного отверждения, однако они не способны полностью выявить все преимущества углеволокна. Прежде всего, по причине слабой прочности этих связующих компаундов. Если же добавить к этому плохую стойкость к воздействию повышенных температур и ультрафиолетовых лучей, то перспектива применения большинства распространенных марок весьма сомнительна. Сделанный из таких материалов карбоновый капот в течение одного жаркого летнего месяца успеет пожелтеть и потерять форму. Кстати, ультрафиолет не любят и «горячие» смолы, поэтому, для сохранности, детали стоит покрывать хотя бы прозрачным автомобильным лаком.

Компаунды холодного твердения.

«Холодные» технологии мелкосерийного выпуска малоответственных деталей не позволяют развернуться, поскольку имеют и другие серьезные недостатки. Вакуумные способы изготовления композитов (смола подается в закрытую матрицу, из которой откачан воздух) требуют продолжительной подготовки оснастки. Добавим к этому и перемешивание компонентов смолы, «убивающее» массу времени, что тоже не способствует производительности. Говорить о ручной выклейке вообще не стоит. Метод же напыления рубленого волокна в матрицу не позволяет использовать ткани. Собственно, все идентично стеклопластиковому производству. Просто вместо стекла применяется уголь. Даже самый автоматизированный из процессов, который к тому же позволяет работать с высокотемпературными смолами (метод намотки), годится для узкого перечня деталей замкнутого сечения и требует очень дорогого оборудования.

Эпоксидные смолы горячего отверждения прочнее, что позволяет выявить качества в полной мере. У некоторых «горячих» смол механизм полимеризации при «комнатной» температуре запускается очень медленно. На чем, собственно, и основана так называемая технология препрегов, предполагающая нанесение готовой смолы на или углеволокно задолго до процесса формования. Приготовленные материалы просто ждут своего часа на складах.

В зависимости от марки смолы время жидкого состояния обычно длится от нескольких часов до нескольких недель. Для продления сроков жизнеспособности, приготовленные препреги, иногда хранят в холодильных камерах. Некоторые марки смол «живут» годами в готовом виде. Прежде чем добавить отвердитель, смолы разогревают до 50–60 C, после чего, перемешав, наносят посредством специального оборудования на ткань. Затем ткань прокладывают полиэтиленовой пленкой, сворачивают в рулоны и охлаждают до 20–25 C. В таком виде материал будет храниться очень долго. Причем остывшая смола высыхает и становится практически не заметной на поверхности ткани. Непосредственно при изготовлении детали нагретое связующее вещество становится жидким как вода, благодаря чему растекается, заполняя весь объем рабочей формы и процесс полимеризации ускоряется.

Компаунды горячего твердения.

«Горячих» компаундов великое множество, при этом у каждой собственные температурные и временные режимы отверждения. Обычно, чем выше требуемые показания термометра в процессе формовки, тем прочнее и устойчивее к нагреву готовое изделие. Исходя из возможностей имеющегося оборудования и требуемых характеристик конечного продукта, можно не только выбирать подходящие смолы, но делать их на заказ. Некоторые отечественные заводы-изготовители предлагают такую услугу. Естественно, не бесплатно.

Препреги как нельзя лучше подходят для производства карбона в автоклавах. Перед загрузкой в рабочую камеру нужное количество материала тщательно укладывается в матрице и накрывается вакуумным мешком на специальных распорках. Правильное расположение всех компонентов очень важно, иначе не избежать нежелательных складок, образующихся под давлением. Исправить ошибку впоследствии будет невозможно. Если бы подготовка велась с жидким связующим, то стала бы настоящим испытанием для нервной системы рабочих с неясными перспективами успеха операции.

Процессы, происходящие внутри установки, незатейливы. Высокая температура расплавляет связующее и «включает» полимеризацию, вакуумный мешок удаляет воздух и излишки смолы, а повышенное давление в камере прижимает все слои ткани к матрице. Причем происходит все одновременно.

С одной стороны, одни преимущества. Прочность такого практически максимальна, объекты самой затейливой формы делаются за один «присест». Сами матрицы не монументальны, поскольку давление распределено равномерно во всех направлениях и не нарушает геометрию оснастки. Что означает быструю подготовку новых проектов. С другой стороны, нагрев до нескольких сотен градусов и давление, порой доходящее до 20 атм., делают автоклав очень дорогостоящим сооружением. В зависимости от его габаритов цены на оборудование колеблются от нескольких сотен тысяч до нескольких миллионов долларов. Прибавим к этому нещадное потребление электроэнергии и трудоемкость производственного цикла. Результат - высокая себестоимость продукции. Есть, впрочем, технологии подороже и посложнее, чьи результаты впечатляют еще больше. Углерод-углеродные композиционные материалы (УУКМ) в тормозных дисках на болидах Формулы-1 и в соплах ракетных двигателей выдерживают чудовищные нагрузки при температурах эксплуатации, достигающих 3000 C. Эту разновидность карбона получают путем графитизации термореактивной смолы, которой пропитывают спрессованное углеродное волокно заготовки. Операция чем-то похожа на производство самого углеволокна, только происходит она при давлении 100 атмосфер. Да, большой спорт и военно-космическая сфера деятельности способны потреблять штучные вещи по «заоблачным» ценам. Для тюнинга и, тем более, для серийной продукции такое соотношение «цены-качества» неприемлемо.

Если решение найдено, оно выглядит настолько простым, что удивляешься: «Что же мешало додуматься раньше?». Тем не менее, идея разделить процессы, происходящие в автоклаве, возникла спустя годы поиска. Так появилась и стала набирать обороты технология, сделавшая горячее формование карбона похожим на штамповку. Препрег готовится в виде сэндвича. После нанесения смолы ткань с обеих сторон покрывается либо полиэтиленовой, либо более термостойкой пленкой. «Бутерброд» пропускается между двух валов, прижатых друг к другу. При этом лишняя смола и нежелательный воздух удаляются, примерно так же, как и при отжиме белья в стиральных машинах образца 1960-х годов. В матрицу препрег вдавливается пуансоном, который фиксируется резьбовыми соединениями. Далее вся конструкция помещается в термошкаф.

Тюнинговые фирмы изготавливают матрицы из того же карбона и даже прочных марок алебастра. Гипсовые рабочие формы, правда, недолговечны, но пара-тройка изделий им вполне по силам. Более «продвинутые» матрицы делаются из металла и иногда оснащаются встроенными нагревательными элементами. В серийном производстве они оптимальны. Кстати, метод подходит и для некоторых деталей замкнутого сечения. В этом случае легкий пуансон из вспененного материала остается внутри готового изделия. Антикрыло Mitsubishi Evo - пример такого рода.

Механические усилия заставляют думать о прочности оснастки, да и система матрица - пуансон требует либо 3D-моделирования, либо модельщика экстра-класса. Но это, все же, в сотни раз дешевле технологии с автоклавом.

Алексей Романов редактор журнала «ТЮНИНГ Автомобилей»